2つ以上のパーツで構成されるパーツの中には、図面通りに組み合わせられない場合があります。

これは3Dプリンタの印刷精度の問題で、完全になくすことは困難ですので、「ヤスリによる表面処理」や「ドリルによる穴の再加工」等の製作者側での二次加工が必要になります。

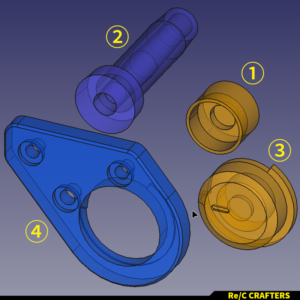

スイングアームシャフトを例にあげると、

②のテーパーシャフトは、シャフト中心にΦ5mmの軸を通す設計ですが印刷したてのパーツにはΦ5mmのシャフトは挿入できません。

また、④のシャフトベースの円環の部分に③のシャフトベースコアをはめ込む設計ですが、印刷したてのパーツにははめ込むことができません。

いずれのパーツも図面上は0.2mmほどの余裕を持って設計していますが、プリンタの印刷精度の問題で再現できていないのが原因です。

だからと言って、印刷精度を考慮してもっと余裕を持った設計を行うと、今度は印刷精度の高いプリンタで印刷した際にガタつきがひどくて使用に耐えられません。(特に軸受では致命的です)

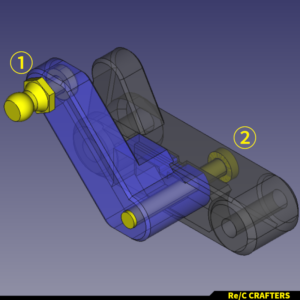

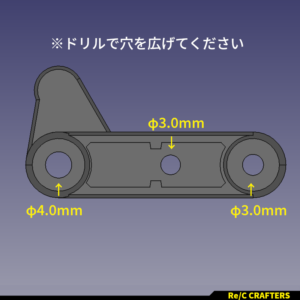

ネジをはめ込む部分についても同様の問題があって、イミテーションモノショックを例にあげると、

ボトムアームとリンクアームを②のM3x20mmのビスで止める設計ですが、印刷仕立てのパーツではビスが入らないか、入ってもかなりきつい状態になっています。

そのため、下記の様にドリルによる二次加工で規定の穴サイズにする必要があります。

私がヤフオク等でパーツを出品する際は、特に説明がある場合を除いて、これらの二次加工(ドリルによる穴の再加工、ネジ穴のタップ処理)を行っております。

仮に、このような二次加工を行わずに、多少キツくても無理やり押し込んだり、ねじ込んだりした場合は、パーツ自体が応力に耐えられずに割れる可能性が高いので注意してください。

組み立てたときには大丈夫に見えても、使っているうちに割れる可能性があります。

二次加工は、材質がPLAやABSの場合はプラモデル用の工具で表面処理ができます。

加工対象が樹脂なのでダイソー等の100均店で購入する工具で十分だと思います。

上記のような問題を回避するためには、

- 印刷精度の高い3Dプリンタで印刷する。

- DMM.make等のプリントサービスを利用する。

- クラックに強いファイバー入りの硬い素材や、弾性の高い素材を使用して印刷する。

- 他者に2次加工を依頼する。

等の方法が考えられますが、いずれの方法も高い生産コストがかかります。

ヤフオク等で販売されている個人製作のパーツの価格が高いのは、このような背景があることをご理解いただければと思います。